Tunnelförmiges Goldbarren-Vakuumgießsystem

Eine logische Lösung

In den letzten Jahren ist der Markt für Anlageedelmetalle immer anspruchsvoller geworden: Heutzutage muss ein Barren die gleichen ästhetischen Eigenschaften wie ein Juwel haben.

Mit den Maschinen, die vor der Einführung des HS-VF260 auf dem Markt verfügbar waren, konnte man Produkte von angemessener Qualität herstellen, aber es war für die Bediener schwierig, diese zu verwalten. Tatsächlich waren die Kalibrierung der Arbeitsparameter und die normale Wartung fast ausschließlich hochspezialisiertem Personal vorbehalten.

Die Einführung von HS-VF260 revolutionierte den Bereich: Unternehmen auf der ganzen Welt wurden mit maßgeschneiderten Tunnelöfen beliefert, die je nach Produktionstyp skalierbar waren (Barren von 1 Unze, bis zu 400 Unzen oder 1000 Unzen) und deren Wartung zugänglich war.

Die einzige Lösung bestand darin, einen Induktionstunnelofen mit einer einfachen und benutzerfreundlichen Schnittstelle (HMI-Touchscreen) zu entwerfen, der sogar mit nur einem Schraubenschlüssel vollständig zerlegt werden konnte.

Kritische Probleme und Nachteile des traditionellen Systems

Da der Ofen im Freien steht und die Flamme immer brennt, ist die Gefahr von Arbeitsunfällen sehr hoch.

Höheres Risiko eines Metallverlusts.

Erhebliche Emission von Dämpfen, deren Rückgewinnung für das Unternehmen sehr kostspielig ist, und Entwicklung eines starken elektromagnetischen Feldes.

Viele Verbrauchsmaterialien, wie zum Beispiel Tiegel, sind schnell verbraucht und verschleißen, was hohe Betriebskosten mit sich bringt.

Die Qualität des fertigen Barrens (Glanz, Reinheit, Ebenheit) ist mittelhoch.

Der Ofen erfordert die ständige Anwesenheit von Bedienern.

Tunnelofen-Gold-Vakuum-Gießsystem

Produktivität: 4 Blöcke/Stunde, jeder Block wiegt 15 kg;

Maximale Arbeitstemperatur: 1350–1400 Grad Celsius;

Art des Schutzgases: Stickstoff; Luftverbrauch: 5/H;

Wassertemperatur am Ofeneinlass und Generator: bis zu 21 Grad Celsius;

Gesamtwasserverbrauch: 12-13/Std.;

Erforderlicher Kühlwasserdruck: 3 bis 3,5 bar;

Für die Belüftung erforderlicher Luftstrom: 0,1 m/s;

Erforderlicher Luftdruck vom Ofen: 6 bar;

Berichtstyp und Separator: Graphit 400 oz;

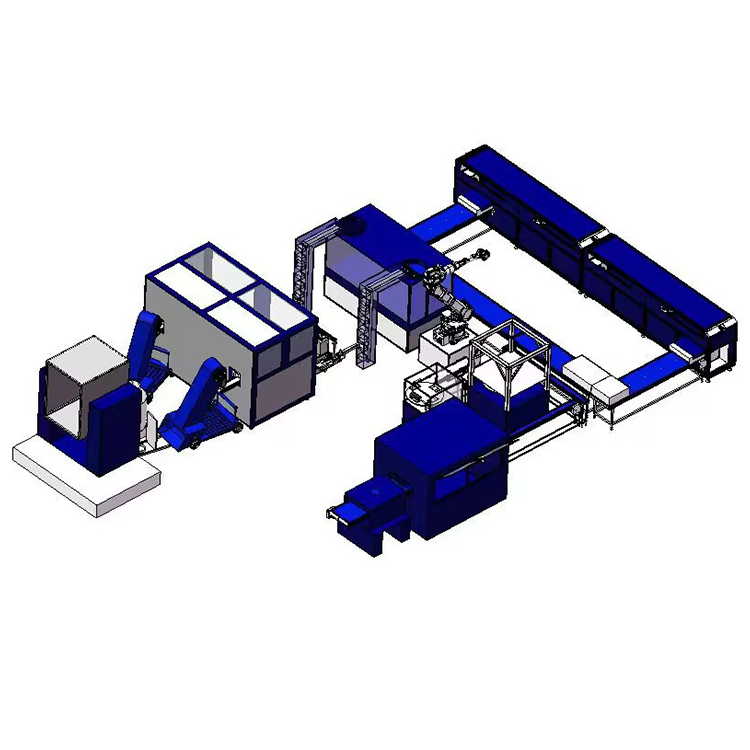

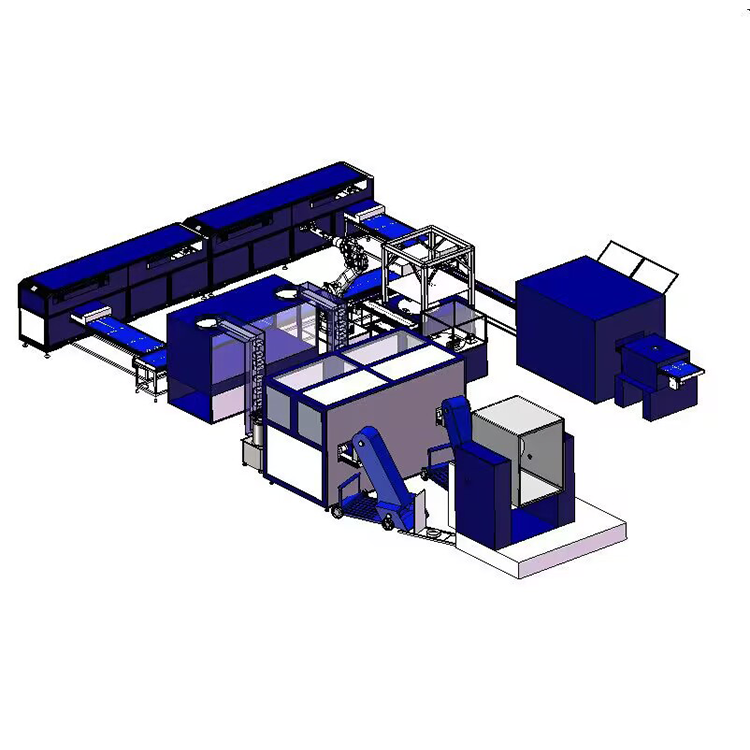

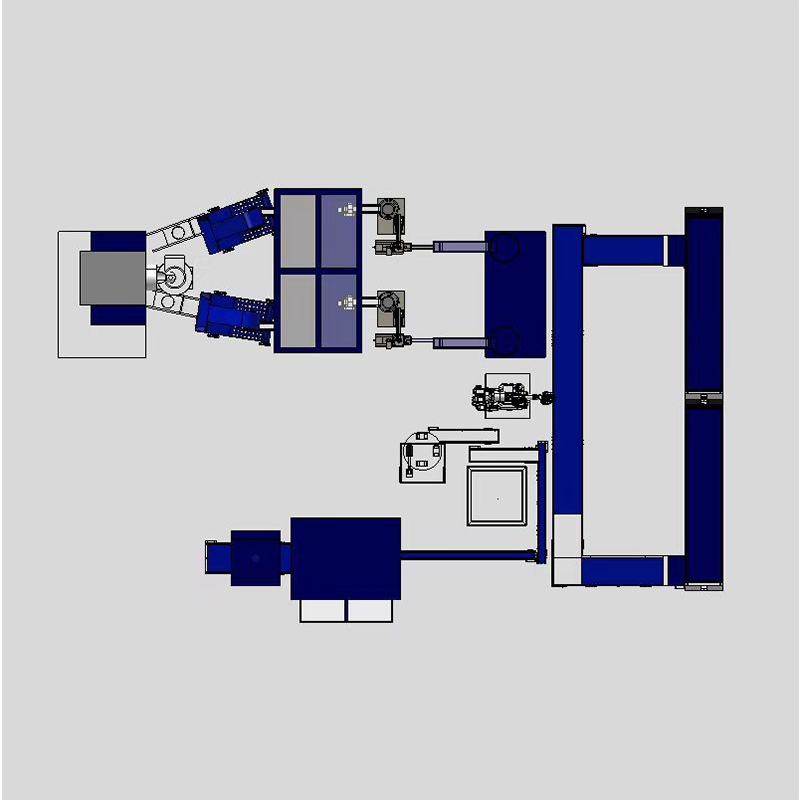

Die Gesamtfläche der Ofenanlage beträgt 18,2 m², die Länge beträgt 26500 mm und die Breite beträgt 2800 mm.

Der Schmelztunnelknoten wird von folgenden Bereichen/Baustellen gesteuert:

Aus Edelstahl gefertigt. Anwendung: Zum Verpacken von Goldpartikeln in Graphitplatten. Hauptsächlich

Komponenten: Elektrischer Schubantrieb.

Eingabeparameterbereich Verwendung:

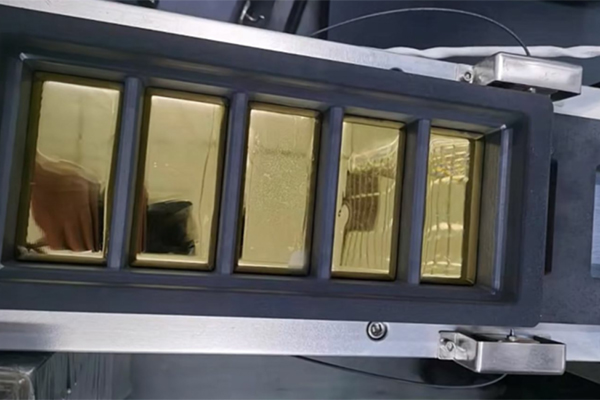

Verhindern Sie, dass Außenluft in den Tunnel gelangt. Kühlsystem: Wasser. Hauptkomponenten: mobile Trennwand mit pneumatischer Steuerung, Düse. Stickstoff einblasen.

Verwendung der Schmelzzone:

Wird zum Schmelzen von Goldpartikeln verwendet. Kühlsystem: Wasser. Hauptkomponenten: Mit feuerfestem Zement ausgekleideter Induktor, Infrarot

Temperatursensor, Stickstoffzufuhrsystem

Kühlzone:

Trennwand mit pneumatischer Steuerung, Düse Stickstoff einblasen. und Vakuum.

Entladezone:

Aus Edelstahl gefertigt. Zweck:

Extrahieren Sie das fertige Produkt aus dem Bericht.

Leistungsmodul, Gesamtmodul: Stromversorgung: 380 V, 50 Hz; 3 Phasen Generatorleistung:

60 kW; andere haben 20 kW. Erforderliche Gesamtleistung: 80 kW

Kontrollzone:

Arbeitsbereich für alle Öfen

Produktanzeige

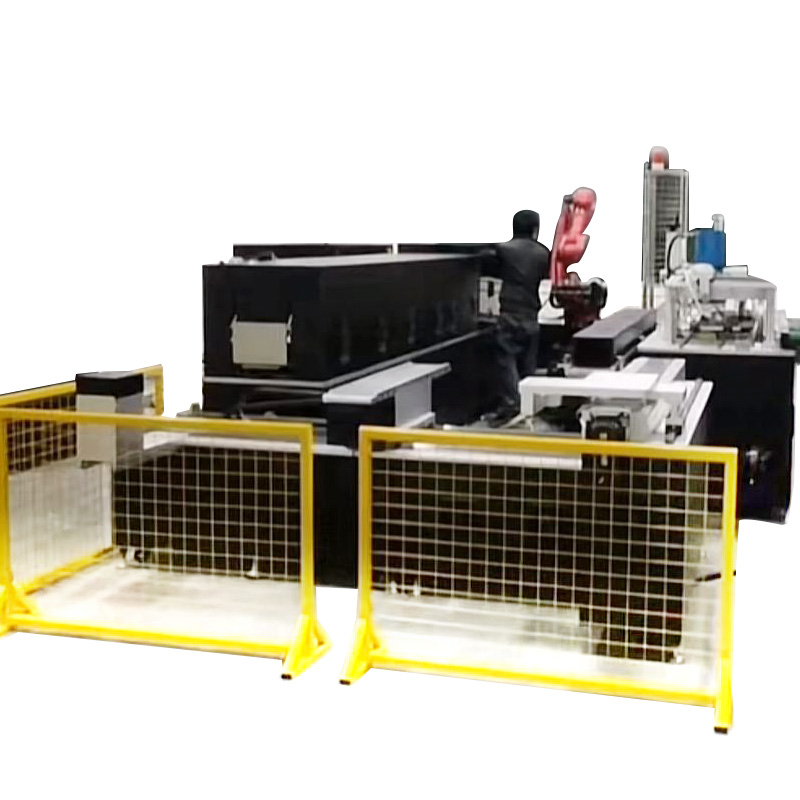

Was ist eine vollautomatische Tunnelofen-Produktionslinie für Goldbarren?

Vollautomatische Tunnelofen-Produktionslinie für Goldbarren: Revolutionierung der Goldindustrie

Die Goldindustrie war schon immer ein Symbol für Reichtum und Wohlstand, und die Nachfrage nach Goldbarren wächst weiter. Mit fortschreitender Technologie hat sich die Produktion von Goldbarren dramatisch verändert. Eine der innovativsten Entwicklungen der Branche ist die vollautomatische Tunnelofen-Produktionslinie für Goldbarren. Diese Spitzentechnologie hat die Art und Weise, wie Goldbarren hergestellt werden, revolutioniert und Effizienz, Präzision und Qualität verbessert. In diesem Artikel werden wir untersuchen, was eine vollautomatische Tunnelofen-Produktionslinie für Goldbarren ist, wie sie funktioniert und welche Auswirkungen sie auf die Goldindustrie hat.

Was ist eine vollautomatische Tunnelofen-Produktionslinie für Goldbarren?

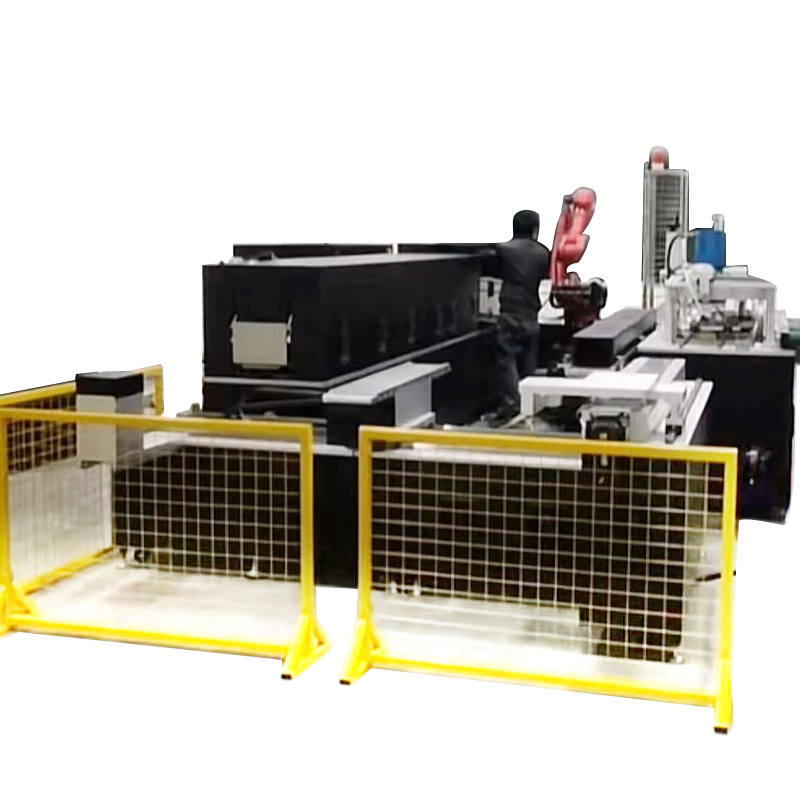

Die vollautomatische Tunnelofen-Goldbarrenproduktionslinie ist ein fortschrittliches System, das speziell für die automatisierte Goldbarrenproduktion entwickelt wurde. Es besteht aus einer Reihe miteinander verbundener Maschinen und Geräte, die nahtlos zusammenarbeiten, um Rohmaterialien in fertige Goldbarren umzuwandeln. Der gesamte Prozess ist ohne manuelles Eingreifen vollständig automatisiert, wodurch das Risiko menschlicher Fehler erheblich reduziert wird.

Ein wichtiger Bestandteil der Linie ist der Tunnelofen, ein Ofen, der speziell zum Schmelzen und Raffinieren von Gold entwickelt wurde. Der Ofen ist mit einem fortschrittlichen Temperaturkontrollsystem und Sensoren ausgestattet, um eine präzise und gleichmäßige Erwärmung des Goldmaterials zu gewährleisten. Darüber hinaus umfasst die Produktionslinie verschiedene Förderbänder, Formen, Kühlsysteme und Qualitätskontrollmechanismen, um den gesamten Herstellungsprozess zu rationalisieren.

Die Produktionslinie für Gold- und Silberbarren im Tunnelofen umfasst:

1. Metallgranulator

2. Siebung mit Vibrationssystem und Trocknungssystem

3. Vakuumsystem übertragen

4. Dosiersystem

5. Tunnel-Goldbarren-Gießsystem

6. Reinigungs- und Poliersystem

7. Punktmarkierungssystem

8. Logoprägung

9. Verpackungssystem

Wie funktioniert es?

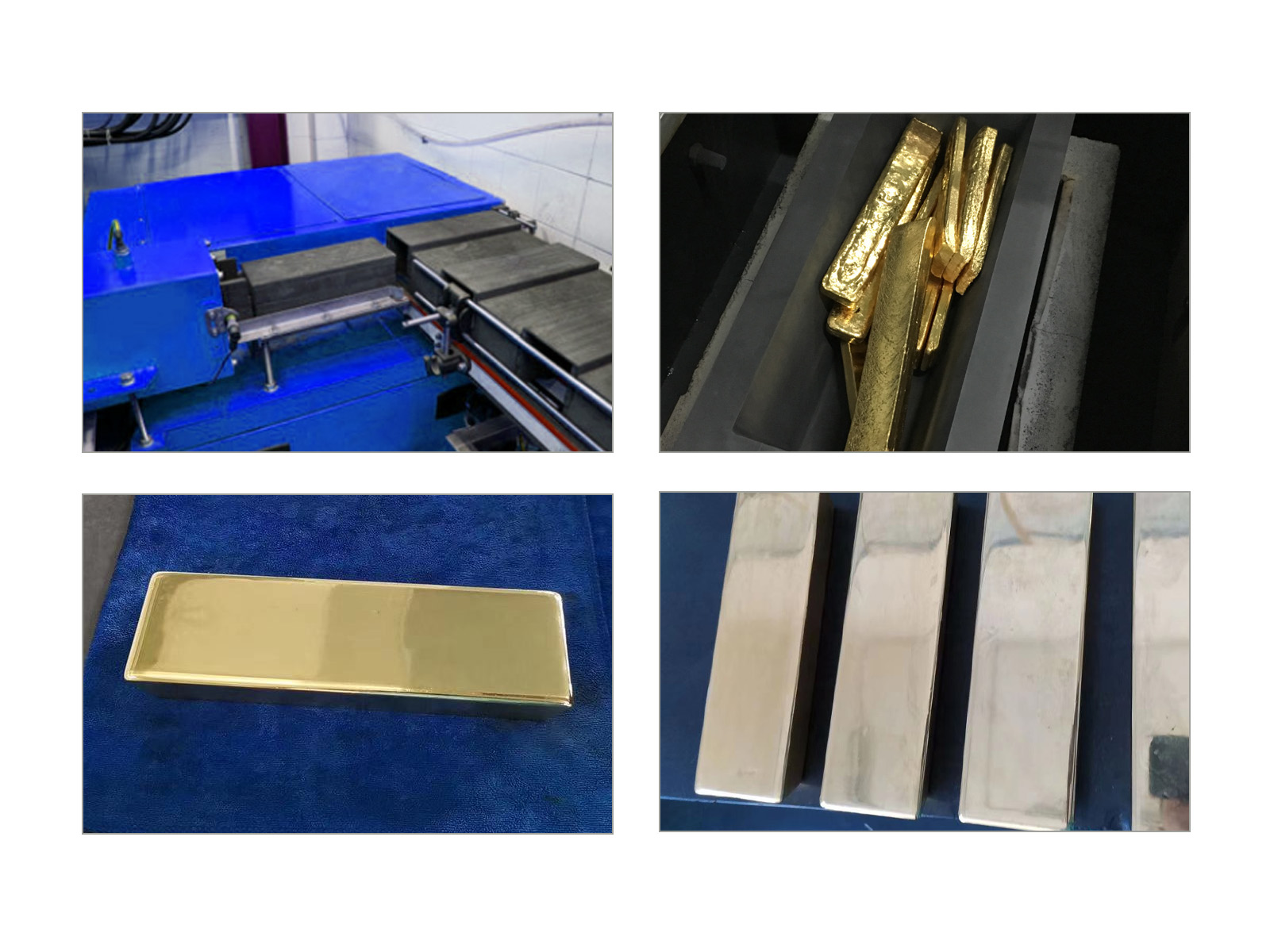

Die vollautomatische Goldbarren-Produktionslinie im Tunnelofen durchläuft eine Reihe miteinander verbundener Phasen, von denen jede für die Erfüllung einer bestimmten Aufgabe im Goldbarren-Herstellungsprozess ausgelegt ist. Der Prozess beginnt damit, dass rohes Goldmaterial in einen Ofen geladen wird, wo es geschmolzen und raffiniert wird, um Verunreinigungen zu entfernen. Temperatur und Erhitzungsdauer werden sorgfältig kontrolliert, um die gewünschte Reinheit und Konsistenz des geschmolzenen Goldes zu erreichen.

Nachdem das Goldmaterial veredelt wurde, wird es in Formen gegossen und in die gewünschte Goldbarrenform gebracht. Die Formen sind präzise darauf ausgelegt, Goldbarren in verschiedenen Größen und Gewichten herzustellen, um den unterschiedlichen Anforderungen des Marktes gerecht zu werden. Nachdem das Gold erstarrt ist, wird es durch ein Kühlsystem geschickt, um seine Struktur und Temperatur zu stabilisieren.

Die Qualitätskontrolle ist ein zentraler Aspekt der Produktionslinie, wobei fortschrittliche Inspektionssysteme integriert sind, um sicherzustellen, dass die Goldbarren den höchsten Reinheits- und Qualitätsstandards entsprechen. Eventuelle Abweichungen oder Mängel werden umgehend erkannt und behoben, sodass nur perfekte Goldbarren hergestellt werden.

Auswirkungen auf die Goldindustrie

Die Einführung der vollautomatischen Tunnelofen-Produktionslinie für Goldbarren hatte tiefgreifende Auswirkungen auf die Goldindustrie. Diese fortschrittliche Technologie hat den Herstellungsprozess revolutioniert und mehrere wichtige Vorteile mit sich gebracht, die die Branche neu gestalten.

In erster Linie steigert die Automatisierung von Produktionsprozessen die Effizienz und Produktivität deutlich. Mit minimalem manuellen Eingriff kann die Linie kontinuierlich laufen, wodurch der Ausstoß maximiert und die Produktionszeit verkürzt wird. Dadurch können Goldraffinerien und -hersteller die wachsende Nachfrage nach Goldbarren effektiver und effizienter decken.

Darüber hinaus verbessert die durch die Automatisierung erreichte Präzision und Konsistenz die Qualität der produzierten Goldbarren. Fortschrittliche Temperaturkontrollsysteme und Qualitätsprüfmechanismen stellen sicher, dass Goldbarren den höchsten Reinheitsstandards entsprechen, und schaffen so Vertrauen bei Verbrauchern und Investoren.

Darüber hinaus verbessert die vollautomatische Goldbarren-Produktionslinie im Tunnelofen die Sicherheit und verringert die Umweltbelastung bei der Goldbarrenherstellung. Durch die Minimierung der menschlichen Beteiligung am Produktionsprozess wird das Risiko von Unfällen und Verletzungen deutlich reduziert. Darüber hinaus trägt der effiziente Einsatz von Energie und Ressourcen in automatisierten Produktionslinien zu einem nachhaltigeren und umweltfreundlicheren Ansatz bei der Goldbarrenproduktion bei.

Darüber hinaus erhöht die Einführung dieser fortschrittlichen Technologie die Wettbewerbsfähigkeit der Goldhersteller auf dem Weltmarkt. Die Fähigkeit, qualitativ hochwertige Goldbarren schneller herzustellen, verschafft ihnen einen strategischen Vorteil, der es ihnen ermöglicht, die Bedürfnisse internationaler Käufer zu erfüllen und ihre Marktreichweite zu erweitern.

Zusammenfassend lässt sich sagen, dass die vollautomatische Tunnelofen-Produktionslinie für Goldbarren einen bedeutenden Fortschritt für die Goldindustrie darstellt. Seine automatisierten und präzisen Herstellungsprozesse verbessern die Effizienz, Qualität und Wettbewerbsfähigkeit der Goldbarrenproduktion. Da die Nachfrage nach Gold weiter steigt, wird diese innovative Technologie eine Schlüsselrolle bei der Befriedigung der Marktnachfrage und der Gestaltung der Zukunft der Goldindustrie spielen.

- English

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur