DRAHTBONDEN

Faktenblatt zur Wissensbasis

Was ist Drahtbonden?

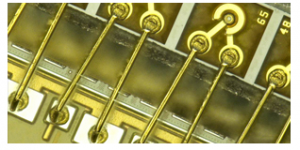

Beim Drahtbonden handelt es sich um die Methode, bei der ein Stück weicher Metalldraht mit kleinem Durchmesser an einer kompatiblen Metalloberfläche befestigt wird, ohne dass Lot, Flussmittel und in manchen Fällen auch Hitze über 150 Grad Celsius zum Einsatz kommt. Zu den Weichmetallen gehören Gold (Au), Kupfer (Cu), Silber (Ag), Aluminium (Al) und Legierungen wie Palladium-Silber (PdAg) und andere.

Verstehen von Drahtbondtechniken und -prozessen für Anwendungen in der Mikroelektronikmontage.

Wedge-Bond-Techniken/-Prozesse: Band-, Thermosonic-Ball- und Ultraschall-Wedge-Bond

Beim Drahtbonden handelt es sich um die Methode zur Herstellung von Verbindungen zwischen einem integrierten Schaltkreis (IC) oder einem ähnlichen Halbleiterbauelement und seinem Gehäuse oder Leadframe während der Herstellung. Heutzutage wird es auch häufig verwendet, um elektrische Verbindungen in Lithium-Ionen-Batteriepack-Baugruppen herzustellen. Drahtbonden gilt allgemein als die kostengünstigste und flexibelste der verfügbaren mikroelektronischen Verbindungstechnologien und wird in den meisten heute hergestellten Halbleitergehäusen verwendet. Dort Es gibt verschiedene Drahtbondtechniken, darunter: Thermokompressions-Drahtbonden:

Das Thermokompressions-Drahtbonden (das Verbinden ähnlicher Oberflächen (normalerweise Au) unter einer Klemmkraft mit hohen Grenzflächentemperaturen, typischerweise über 300 °C, um eine Schweißnaht zu erzeugen) wurde ursprünglich in den 1950er Jahren für mikroelektronische Verbindungen entwickelt In den 60er Jahren wurde es schnell durch Ultraschall- und Thermoschallbonden als vorherrschende Verbindungstechnologie abgelöst. Thermokompressionsbonden wird heute immer noch für Nischenanwendungen verwendet, wird jedoch von Herstellern aufgrund der hohen (oft schädlichen) Grenzflächentemperaturen, die für eine erfolgreiche Verbindung erforderlich sind, im Allgemeinen vermieden. Ultraschall-Keildrahtbonden:

In den 1960er Jahren wurde das Ultraschall-Wedge-Drahtbonden zur vorherrschenden Verbindungsmethode. Die Anwendung einer hochfrequenten Vibration (über einen Resonanzwandler) auf das Bondwerkzeug bei gleichzeitiger Klemmkraft ermöglichte das Schweißen von Aluminium- und Golddrähten bei Raumtemperatur. Diese Ultraschallvibration hilft dabei, Verunreinigungen (Oxide, Verunreinigungen usw.) von den Klebeflächen zu Beginn des Klebezyklus zu entfernen und das intermetallische Wachstum zu fördern, um die Bindung weiter zu entwickeln und zu stärken. Typische Frequenzen zum Bonden sind 60 – 120 KHz. Die Ultraschallkeiltechnik verfügt über zwei Hauptprozesstechnologien: Bonden großer (schwerer) Drähte für Drähte mit einem Durchmesser von >100 µm, Bonden feiner (kleiner) Drähte für Drähte mit einem Durchmesser von <75 µm. Beispiele für typische Ultraschall-Bondzyklen finden Sie hier für feine Drähte und hier für große Drähte. Beim Ultraschall-Keildrahtbonden wird ein spezielles Bondwerkzeug oder „Keil“ verwendet, das normalerweise aus Wolframkarbid (für Aluminium) besteht Draht) oder Titankarbid (für Golddraht), abhängig von den Prozessanforderungen und Drahtdurchmessern; Es sind auch Keile mit Keramikspitze für verschiedene Anwendungen erhältlich. Thermosonic Wire Bonding:

Wenn eine zusätzliche Erwärmung erforderlich ist (typischerweise für Golddraht mit Bondschnittstellen im Bereich von 100–250 °C), wird der Prozess als Thermosonic-Drahtbonden bezeichnet. Dies hat große Vorteile gegenüber dem herkömmlichen Thermokompressionssystem, da viel niedrigere Grenzflächentemperaturen erforderlich sind (Au-Bonding bei Raumtemperatur wurde erwähnt, aber in der Praxis ist es ohne zusätzliche Wärme unzuverlässig).Thermosonic Ball Bonding:

Eine weitere Form des Thermosonic-Drahtbondens ist das Ball-Bonden (siehe den Ball-Bond-Zyklus hier). Bei dieser Methode wird anstelle der herkömmlichen Keilkonstruktionen ein keramisches Kapillarbindungswerkzeug verwendet, um die besten Eigenschaften sowohl der Thermokompressions- als auch der Ultraschallbindung ohne deren Nachteile zu kombinieren. Thermoschallvibrationen sorgen dafür, dass die Grenzflächentemperatur niedrig bleibt, während die erste Verbindung, der thermisch komprimierte Kugelbond, es ermöglicht, den Draht und den sekundären Bond in jede Richtung zu platzieren, nicht in einer Linie mit dem ersten Bond, was beim Ultraschall-Drahtbonden eine Einschränkung darstellt . Bei der automatischen Großserienfertigung sind Ball-Bonder deutlich schneller als Ultraschall-/Thermoschall-(Wedge-)Bonder, wodurch Thermosonic-Ball-Bonden seit über 50 Jahren die dominierende Verbindungstechnologie in der Mikroelektronik ist. Bandbonden:

Bandbonden unter Verwendung flacher Metallbänder ist seit Jahrzehnten in der HF- und Mikrowellenelektronik vorherrschend (Band bietet eine deutliche Verbesserung des Signalverlusts [Skin-Effekt] im Vergleich zu herkömmlichem Runddraht). Kleine Goldbänder, typischerweise bis zu 75 µm breit und 25 µm dick, werden über einen Thermosonic-Prozess mit einem großen, flachflächigen Wedge-Bonding-Werkzeug gebondet. Aluminiumbänder bis zu 2.000 µm Breite und 250 µm Dicke können auch mit einem Ultraschall-Wedge-Bonding-Verfahren gebondet werden Der Bedarf an Verbindungen mit niedrigerer Schleife und hoher Dichte ist gestiegen.

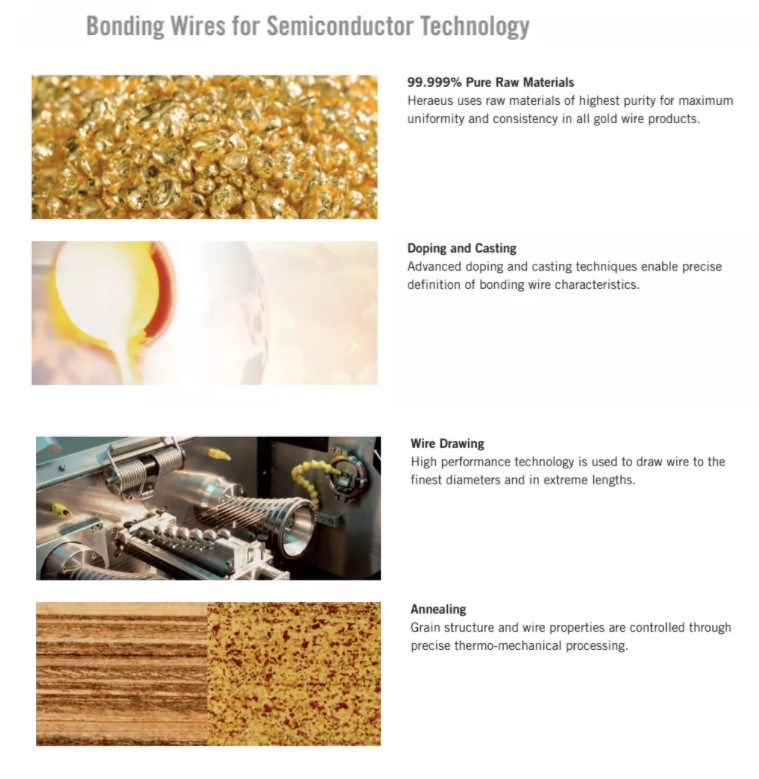

Was ist ein Goldbonddraht?

Beim Golddrahtbonden handelt es sich um den Prozess, bei dem Golddraht an zwei Punkten einer Baugruppe befestigt wird, um eine Verbindung oder einen elektrisch leitenden Pfad zu bilden. Zur Bildung der Befestigungspunkte für den Golddraht werden Wärme, Ultraschall und Kraft eingesetzt. Der Prozess der Herstellung der Befestigungspunkte beginnt mit der Bildung einer Goldkugel an der Spitze des Drahtbondwerkzeugs, der Kapillare. Diese Kugel wird auf die erhitzte Montageoberfläche gedrückt und dabei sowohl eine anwendungsspezifische Kraft als auch eine Ultraschallbewegung mit einer Frequenz von 60 bis 152 kHz mit dem Werkzeug ausgeübt. Sobald die erste Verbindung hergestellt ist, wird der Draht streng kontrolliert manipuliert Weise, um die geeignete Schleifenform für die Geometrie der Baugruppe zu bilden. Die zweite Verbindung, oft auch als Naht bezeichnet, wird dann auf der anderen Oberfläche gebildet, indem der Draht nach unten gedrückt und der Draht mit einer Klemme an der Verbindung abgerissen wird.

Golddrahtbonden bietet eine Verbindungsmethode innerhalb von Gehäusen mit hoher elektrischer Leitfähigkeit, die fast eine Größenordnung höher ist als bei einigen Loten. Darüber hinaus weisen Golddrähte im Vergleich zu anderen Drahtmaterialien eine hohe Oxidationstoleranz auf und sind weicher als die meisten anderen, was für empfindliche Oberflächen unerlässlich ist.

Der Prozess kann auch je nach den Anforderungen der Baugruppe variieren. Bei empfindlichen Materialien kann eine Goldkugel auf der zweiten Klebefläche platziert werden, um sowohl eine stärkere Verbindung als auch eine „weichere“ Verbindung zu erzeugen und so eine Beschädigung der Bauteiloberfläche zu verhindern. Bei engen Platzverhältnissen kann eine einzelne Kugel als Ausgangspunkt für zwei Bindungen verwendet werden, wodurch eine „V“-förmige Bindung entsteht. Wenn eine Drahtverbindung robuster sein muss, kann eine Kugel auf eine Naht gelegt werden, um eine Sicherheitsverbindung zu bilden und so die Stabilität und Stärke des Drahtes zu erhöhen. Die vielen verschiedenen Anwendungen und Variationen des Drahtbondens sind nahezu grenzenlos und können durch den Einsatz der automatisierten Software auf den Drahtbondsystemen von Palomar erreicht werden.

Entwicklung des Drahtbondens:

Das Drahtbonden wurde in den 1950er Jahren in Deutschland durch eine zufällige experimentelle Beobachtung entdeckt und anschließend zu einem streng kontrollierten Prozess weiterentwickelt. Heutzutage wird es häufig zur elektrischen Verbindung von Halbleiterchips mit Gehäuseleitungen, von Plattenlaufwerksköpfen mit Vorverstärkern und vielen anderen Anwendungen verwendet, die es ermöglichen, Alltagsgegenstände kleiner, „intelligenter“ und effizienter zu machen.

Anwendungen für Bonddrähte

Die zunehmende Miniaturisierung in der Elektronik ist die Folge

in Bonddrähten zu wichtigen Bestandteilen von

elektronische Baugruppen.

Hierzu werden feine und feinste Bonddrähte verwendet

Zum Einsatz kommen Gold, Aluminium, Kupfer und Palladium. Höchste

An deren Qualität werden hohe Ansprüche gestellt, vor allem im Hinblick auf

auf die Gleichmäßigkeit der Drahteigenschaften.

Abhängig von ihrer chemischen Zusammensetzung und Spezifität

Eigenschaften, die Bonddrähte sind an das Bonden angepasst

Technik ausgewählt und zu automatischen Klebemaschinen wie

sowie auf die vielfältigen Herausforderungen in der Montagetechnik.

Heraeus Electronics bietet eine breite Produktpalette

für verschiedene Anwendungen der

Automobilindustrie

Telekommunikation

Halbleiterhersteller

Konsumgüterindustrie

Die Produktgruppen von Heraeus Bonding Wire sind:

Bonddrähte für Anwendungen mit Kunststofffüllung

elektronische Komponenten

Bonddrähte aus Aluminium und Aluminiumlegierungen für

Anwendungen, die eine niedrige Verarbeitungstemperatur erfordern

Kupfer-Bonddrähte als technisches und

wirtschaftliche Alternative zu Golddrähten

Edel- und Nichtedelmetall-Klebebänder für

elektrische Verbindungen mit großen Kontaktflächen.

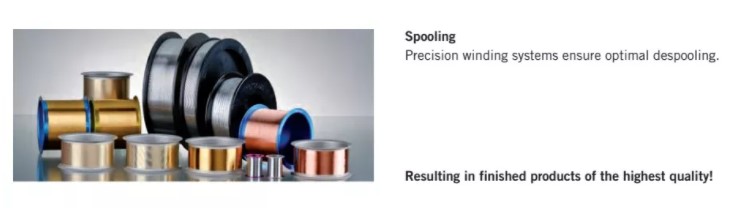

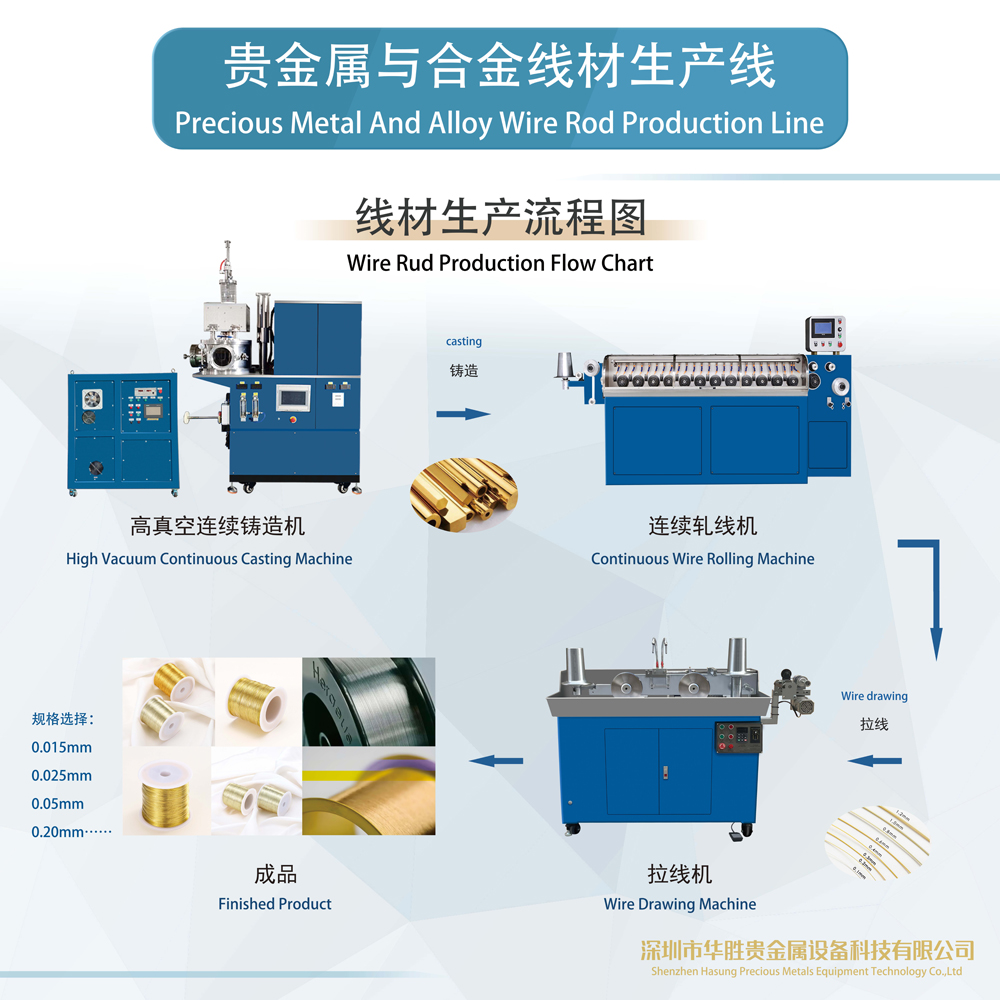

Produktionslinie für Bonddrähte

Zeitpunkt der Veröffentlichung: 22. Juli 2022